यी Zheng संग काम गर्न को लागी एक प्रमुख लाभ हाम्रो पूर्ण प्रणाली ज्ञान हो;हामी प्रक्रियाको एक भागमा मात्र विशेषज्ञ होइनौं, बरु, प्रत्येक घटक।यसले हामीलाई हाम्रा ग्राहकहरूलाई कसरी प्रक्रियाको प्रत्येक भागले समग्र रूपमा सँगै काम गर्नेछ भन्ने बारे एक अद्वितीय परिप्रेक्ष्य प्रदान गर्न अनुमति दिन्छ।

हामी प्रक्रिया डिजाइन र रोटरी ड्रम दाना उत्पादन लाइन को आपूर्ति प्रदान गर्न सक्छौं।

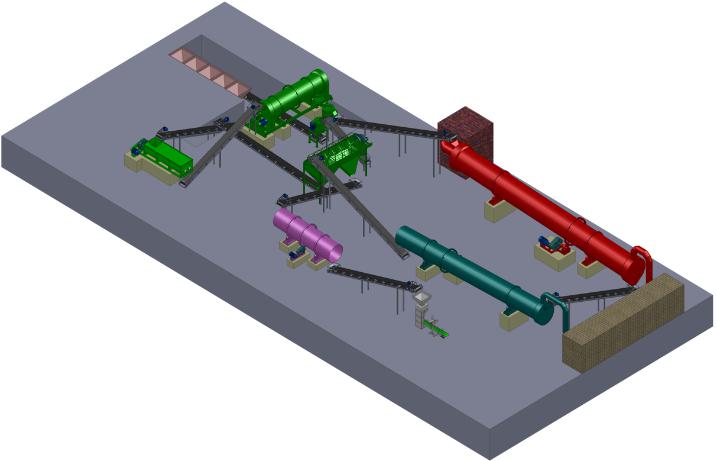

यो रोटरी ड्रम ग्रेन्युलेसन उत्पादन लाइन स्थिर ब्याचिङ मेसिन, डबल-शाफ्ट मिक्सर, रोटरी ड्रम ग्रेन्युलेटर, चेन क्रसर, रोटरी ड्रम ड्रायर र कूलर, रोटरी ड्रम स्क्रिनिङ मेसिन र अन्य सहायक मल उपकरणहरू संग सुसज्जित छ।वार्षिक उत्पादन 30,000 टन हुन सक्छ।एक व्यावसायिक मल उत्पादन लाइन निर्माताको रूपमा, हामी ग्राहकहरूलाई विभिन्न उत्पादन क्षमता, जस्तै 20,000 T/Y, 50,000T/Y, र 100,000T/Y, इत्यादिको साथ अन्य ग्रेन्युलेसन लाइनहरू पनि आपूर्ति गर्छौं।

फाइदा:

1. उन्नत रोटरी ड्रम ग्रेन्युलेटर अपनाउछ, दानाको दर 70% पुग्न सक्छ।

2. मुख्य भागहरूले पहिरन-प्रतिरोधी र जंग-प्रतिरोधी सामग्रीहरू अपनाउछन्, उपकरणको लामो सेवा जीवन छ।

3. प्लास्टिक प्लेट वा स्टेनलेस स्टील प्लेट अस्तर, मेसिनको भित्री भित्तामा टाँस्न सजिलो नहुने सामग्रीहरू अपनाउनुहोस्।

4. स्थिर सञ्चालन, सजिलो मर्मत, उच्च दक्षता, कम ऊर्जा खपत।

5. निरन्तर उत्पादन महसुस गर्दै, सम्पूर्ण लाइन जडान गर्न बेल्ट कन्वेयर अपनाउनुहोस्।

6. टेल ग्यास, वातावरण मैत्रीसँग डिल गर्न धुलो बस्ने चेम्बरको दुई सेट अपनाउनुहोस्।

7. दुई पटक स्क्रिनिङ प्रक्रियाले समान आकारको साथ योग्य ग्रेन्युलहरू सुनिश्चित गर्दछ।

8. समान रूपमा मिश्रण, सुख्खा, चिसो, र कोटिंग, समाप्त उत्पादन उच्च गुणस्तर छ।

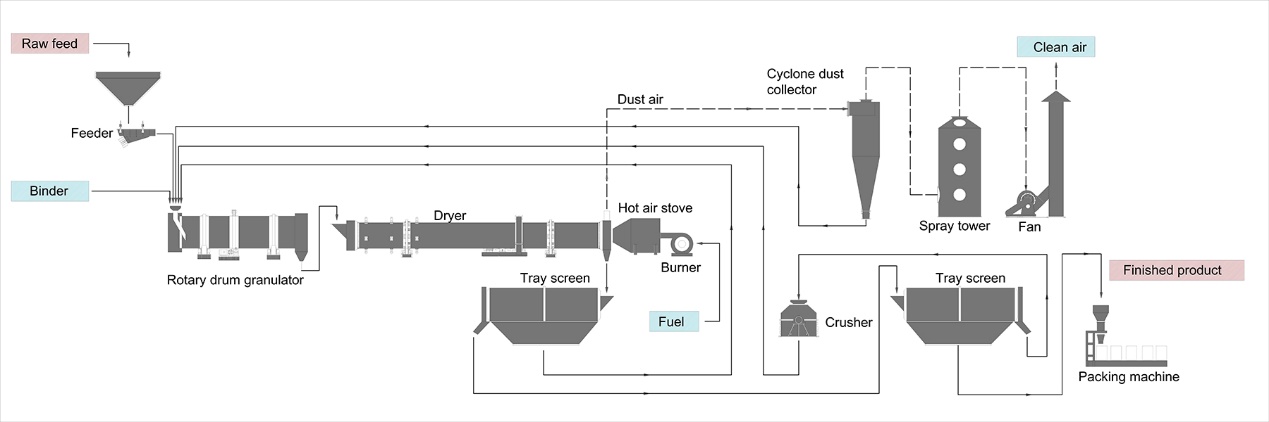

प्रक्रिया प्रवाह:

कच्चा माल ब्याचिङ (स्थिर ब्याचिङ मेसिन) → मिक्सिङ (डबल शाफ्ट मिक्सर) → ग्रेन्युलेटिंग (रोटरी ड्रम ग्रेन्युलेटर) → सुख्खा (रोटरी ड्रम ड्रायर) → कूलिंग (रोटरी ड्रम कूलर) → समाप्त उत्पादन स्क्रीनिंग (रोटरी ड्रम सिफ्टिङ मेसिन) → उप-मानक ग्रेन्युल क्रसिङ (ठाडो उर्वरक चेन क्रसर) → कोटिंग (रोटरी ड्रम कोटिंग मेसिन) → समाप्त उत्पादन प्याकिङ (स्वचालित मात्रात्मक प्याकेजर) → भण्डारण (चिसो र सुख्खा ठाउँमा भण्डारण)

सूचना:यो उत्पादन लाइन तपाईंको सन्दर्भको लागि मात्र हो।

1. कच्चा माल ब्याचिङ

बजारको माग र स्थानीय माटो निर्धारणको नतिजा अनुसार युरिया, अमोनियम नाइट्रेट, अमोनियम क्लोराइड, अमोनियम सल्फेट, अमोनियम फस्फेट (मोनोअमोनियम फस्फेट, डायमोनियम फस्फेट, हेभी क्याल्सियम, सामान्य क्याल्सियम) र पोटासियम क्लोराइड (पोटासियम क्लोराइड) जस्ता कच्चा पदार्थहरू हुनुपर्छ। एक निश्चित अनुपात मा।additives र ट्रेस तत्वहरू बेल्ट स्केल द्वारा तौलिन्छन् र निश्चित अनुपातमा समानुपातिक हुन्छन्।सूत्र अनुपात अनुसार, सबै कच्चा माल समान रूपमा मिक्सर द्वारा मिश्रित छन्।यो प्रक्रिया premix भनिन्छ।यसले सही सूत्रीकरण सुनिश्चित गर्दछ र कुशल र निरन्तर ब्याचिङ सक्षम गर्दछ।

२.मिश्रण

तयार कच्चा पदार्थहरू पूर्ण रूपमा मिलाउनुहोस् र तिनीहरूलाई समान रूपमा हलाउनुहोस्, जसले कुशल र उच्च-गुणस्तरको दानेदार मलको लागि आधार बनाउँछ।तेर्सो मिक्सर वा डिस्क मिक्सर पनि मिश्रणको लागि प्रयोग गर्न सकिन्छ।

3. सामग्री दानेदार

क्रसिङ पछि, सामग्रीहरू बेल्ट कन्वेयरद्वारा रोटरी ड्रम ग्रेन्युलेटरमा ढुवानी गरिन्छ।ड्रमको निरन्तर घुमाइको साथ, सामग्रीले रोलिङ बेड बनाउँछ, र निश्चित मार्गमा सर्छ।उत्पादित एक्सट्रुजन बल अन्तर्गत, सामग्रीहरू साना कणहरूमा जम्मा हुन्छन्, जुन कोर बन्छन्, वरपर पाउडर जोडेर योग्य गोलाकार दानाहरू बनाउँछन्।

4. उर्वरक सुकाउने

पानीको मात्रा मापदण्डमा पुग्नको लागि दाना बनाएपछि सामग्रीलाई सुकाउनु पर्छ।जब ड्रायर घुमिरहेको हुन्छ, भित्री पखेटाहरूको श्रृंखलाले ड्रायरको भित्री पर्खाललाई अस्तर गरेर सामग्री उठाउनेछ।जब सामग्री पखेटाहरू घुमाउन निश्चित उचाइमा पुग्छ, यो ड्रायरको फेदमा खस्नेछ, त्यसपछि तातो ग्यासको धाराबाट गुज्रिँदै जान्छ।स्वतन्त्र हावा घृणा प्रणाली, केन्द्रीकृत फोहोर डिस्चार्ज ऊर्जा र लागत बचतमा परिणाम।

5. उर्वरक चिसो

रोटरी ड्रम कुलरले उर्वरक पानी हटाउँछ र तापक्रम घटाउँछ, जैविक मल र इन-अर्गानिक मल उत्पादनमा रोटरी ड्रायरको साथ प्रयोग गरिन्छ, जसले चिसो गतिलाई धेरै बढाउँछ, र कामको तीव्रतालाई राहत दिन्छ।रोटरी कुलर पनि अन्य पाउडर र दानेदार सामग्री चिसो गर्न प्रयोग गर्न सकिन्छ।

6. उर्वरक स्क्रिनिङ: चिसो भएपछि, सबै अयोग्य दानाहरू रोटरी स्क्रिनिङ मेसिन मार्फत जाँच गरिन्छ र बेल्ट कन्वेयरद्वारा मिक्सरमा ढुवानी गरिन्छ र त्यसपछि पुन: प्रशोधनका लागि अन्य कच्चा पदार्थहरूसँग मिसाइन्छ।तयार उत्पादनहरू कम्पाउन्ड मल कोटिंग मेसिनमा ढुवानी गरिनेछ।

7. कोटिंग: यो मुख्यतया प्रभावकारी रूपमा संरक्षण अवधि विस्तार गर्न र ग्रेन्युलहरू चिल्लो बनाउन एक समान सुरक्षात्मक फिल्मको साथ अर्ध-ग्रेन्युलहरूको सतह कोट गर्न प्रयोग गरिन्छ।कोटिंग पछि, यहाँ अन्तिम प्रक्रियामा आउनुहोस् - प्याकेजिङ।

8. प्याकेजिङ प्रणाली: स्वचालित मात्रात्मक प्याकेजिङ्ग मेसिन यस प्रक्रियामा अपनाइन्छ।मेशिन स्वचालित तौल र प्याकिङ मेसिन, सन्देश प्रणाली, सील मिसिन र यति मिलेर बनेको छ।Hopper पनि ग्राहक आवश्यकताहरु अनुसार कन्फिगर गर्न सकिन्छ।जैविक मल र यौगिक मल जस्ता थोक सामग्रीको मात्रात्मक प्याकेजिङ्ग विभिन्न उद्योग र क्षेत्रहरूमा व्यापक रूपमा प्रयोग गरिएको छ।

पोस्ट समय: सेप्टेम्बर-27-2020